LỊCH SỬ RA ĐỜI MÁY CẮT LASER

Tia laser được biết đến lần đầu tiên vào năm 1960 tại phòng thí nghiệm nghiên cứu California bằng cách chiếu đèn flash công suất cao trên một thỏi ruby với các bề mặt tráng bạc. Từ đó, các tia laze được sử dụng ở khắp mọi nơi: từ các phòng thí nghiệm nghiên cứu để cắt vật liệu trong vật lý lượng tử cho đến các bệnh viện, siêu thị, dùng trong thanh toán và mạng điện thoại…

Năm 1965, Trung tâm Nghiên cứu Western Electric Engineering sản xuất máy cắt laser đầu tiên và được sử dụng để khoét các lỗ trên kim cương. Năm 1967, người Anh đi tiên phong trong việc cắt kim loại bằng tia laser với khí hổ trợ là oxy. Trong năm 1970, công nghệ này đã được đưa vào sản xuất để cắt titan cho các ứng dụng hàng không vũ trụ . Đồng thời laser CO2 được sử dụng để cắt phi kim loại, chẳng hạn như hàng dệt may, bởi vì, vào thời điểm đó, laser CO2 là không đủ mạnh mẽ để làm nóng chảy kim loại.

Các ra tia laser được phát ra bằng cách kích thích một loại vật liệu phát laser bằng cách phóng điện hoặc chiếu đèn trong một buồng kín. Khi vật liệu phát laser được kích thích, các chùm tia được phản xạ trong nội bộ bằng gương phản xạ một phần, cho đến khi nó đạt đủ năng lượng để thoát ra một luồng ánh sáng kết hợp đơn sắc. Gương hoặc sợi quang học thường được sử dụng để dẫn hướng ánh sáng kết hợp với một thấu kính hội tụ để tập trung ánh sáng vào vùng làm việc.

Các phần hẹp nhất của chùm tia hội tụ thường có đường kính nhỏ hơn 0,32 mm. Tùy thuộc vào độ dày vật liệu, độ rộng đường cắt nhỏ khoảng 0,10 mm là có thể. Để có thể bắt đầu cắt từ một nơi nào đó khác hơn so với các mép cạnh, cần phải đánh thủng vật liệu trước mỗi lần cắt. Việc đánh thủng thường liên quan đến một xung năng lượng cao của chùm tia laser mà từ từ làm thủng một lỗ trên vật liệu. Ví dụ mất khoảng từ 5-15 giây để đánh thủng đối với thép không gỉ dày 13 mm.

Các tia sáng song song rõ ràng từ các nguồn laser thường nằm trong khoảng giữa đường kính 1,5-2,0 mm. Chùm này thường tập trung và tăng cường bởi một thấu kính hoặc gương đến một nơi rất nhỏ khoảng 0.025 mm để tạo ra một chùm tia laser rất dữ dội có đủ năng lượng để xuyên thủng kim loại.

Ưu điểm của cắt laser so với cắt bằng cơ khí là công cụ kẹp phôi dễ dàng hơn và giảm ảnh hưởng đến phôi. Độ chính xác có thể được tốt hơn, các chùm tia laser không bị mòn trong quá trình cắt. Ngoài ra giúp giảm độ cong vênh của vật liệu khi cắt, các hệ thống laser có một vùng nhiệt bị ảnh hưởng nhỏ. Một số vật liệu cũng rất khó hoặc không thể cắt bởi nhiều phương tiện truyền thống khác.

Cắt laser kim loại có những ưu điểm hơn so với plasma như đường cắt chính xác hơn và sử dụng ít năng lượng hơn so với plasma; Tuy nhiên, hầu hết các máy cắt laser công nghiệp cũng không thể cắt kim loại dày hơn plasma. Các máy cắt Laser đời mới có công suất cao hơn (khoảng 6000 watts) đang tiếp cận máy cắt plasma trong khả năng cắt các vật liệu dày, nhưng chi phí của các loại máy này là cao hơn rất nhiều lần so với plasma.

Các loại nguồn cắt laser: Có 3 loại nguồn cắt laser là CO2 laser, YAG laser và Fiber laser.

Co2 laser:

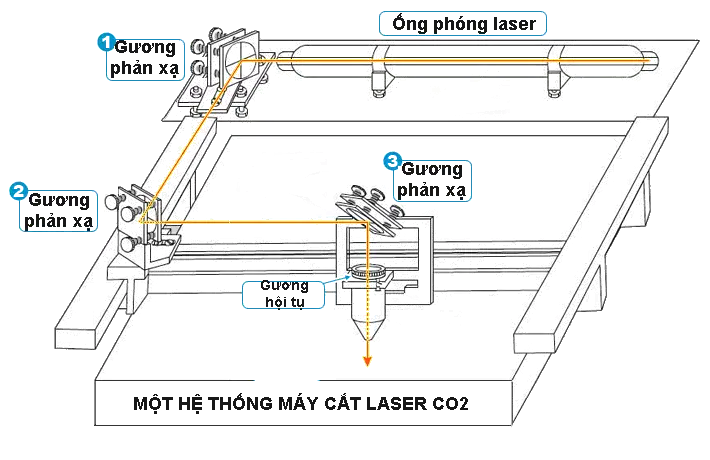

Một hệ thống máy cắt laser Co2 gồm ống phóng laser để tạo ra tia laser. Tia laser được dẫn qua các gương phản xạ và sau đó hội tụ lại ở đầu cắt.

Bộ phận chính của nguồn laser Co2 là ống phóng laser. Cấu tạo của nó gần giống như bóng đèn huỳnh quang vậy. Gồm 2 điện cực ở hai đầu, khi đặt điện cao áp vào 2 điện cực nó sẽ xảy ra hiện tượng phóng điện và tạo ra dòng plasma bên trong ống phóng, khi gặp khí trộn gồm khí Co2, Heli… được bơm vào ống phóng. Dưới tác động của tia plasma các phân tử khí Co2, Heli sẽ bị oxy hóa cực mạnh và phát ra tia sáng laser. Tia laser được dẫn qua hệ thống gương phản xạ và hội tụ lại tại đầu cắt. Do hiệu suất chuyển đổi điện -> ánh sáng laser khá thấp nên, máy cắt laser Co2 hoạt động khá tốn điện. (Còn tiếp)

Hotline : 0965 108 339 – Email: sales@sonvucnc.com

ENGLISH

ENGLISH